←Dr.たっくのエアブラシ狂室

←Dr.たっくのエアブラシ狂室

突貫百鬼夜号修理計画

[ENTER]

オヤジがブツけてくださりやがった百鬼夜号。

損傷箇所は助手席側ドア。ザックリ横一文字80cm。

大きく凹んでるわ鉄板は見えてるわで

ついでに心までしっかり凹んだ無実の青年TAC。

素人目に見ても新品交換レベルの大傷であった。

しかしそんな大金をオヤジに請求出来るわけもなく、

ドア丸々一枚ブラシの入れ直しなんて考えたくもなかった。

直すしかねぇ。

最小限の板金補修で。

ついでに作業過程をアップしちゃる。

補修箇所はもちろん妖怪を描き直すとして、

同じ妖怪を同じレイアウトでもう一度描くっつーのも

メンドくさいというよりネタとしてあまりにつまらんと思った。

そうだ、新しい妖怪に入れ替えちゃおう。

9年目のこの機会に、百鬼夜号の超部分的リニューアルだ。

基本の鈑金から塗装、そしてエアブラシまでの全工程、

プロの技を見せてやる。

|

|

第一章

【そもそも鈑金てなんぞや】

〜自動車鈑金の基礎知識〜

「ばんきん」と入力して変換してみよう。おそらく「板金」と出る。多分ソレが正しい。

しかしウチを含め多くの同業社は「鈑金」の方を使っているようだ。”鉄”を扱っているから金偏の方を使うんだという説もあるが、まあウチの親父のように「社名に”金”が付いてた方がなんとなくカッコよろしかろうもーん」という極めてシンプルな理由で付けてるところも多いだろう。そもそも「鈑」の字は常用漢字ではないから変換で出ないのも当然である。

「鈑金」「板金」と聞いて多くの人は、ハンマーで鉄板をトンカントンカンやってるのを想像すると思う。

・・・いや実際トンカントンカンやるわけだが、もっといろんな機械を使って行われる意外と奥の深い仕事なのだ。また一言で「鈑金」と言っても様々な種類がある。「自動車鈑金」や「建築鈑金」・・・・・あれ?二つしか思いつかん。

TACの仕事は「自動車鈑金塗装」。簡単に説明すると自動車の「整形外科医」である。

車の”定期検診”ともいうべき車検や、エンジン・足回りなど内部の故障を修理するのが「内科」――つまりディーラーや整備工場の仕事であるならば、自動車鈑金は接触事故などで凹んだり傷ついたりした車の”外傷”を治す。

その際にトンカントンカンやるわけだ。

鈑金は塗装とセットである。

御存知のとおり自動車には表面に色が塗ってある。事故で破損した箇所は多くの場合その塗膜が傷付いたり割れたりしているし、鈑金作業の際にサンダーなどで塗膜を剥離する必要があったりするので、最終的には車体の色に合わせた新しい色を塗り直さければならない。

だから自動車鈑金塗装業は「鈑金(分解・組み付けも含む)」と「塗装」の二部門で構成され、完全分業制なのである。ウチは違うと信じるが、大抵この二部門は仲が悪いことで知られる。

この業種はいわゆる3K(危険・汚い・給料安い←?)の代表格だ。

自動車関連の仕事は昔からそうだが、苦労の割にはペイが悪く、よーするに「車が好きだから」という人たち

の存在で何とか今まで成り立ってきた感がある。だから当然のよーに華やかなバブル期にはこのテの職に就く人が少なかった。

そういった背景の皺寄せとして、現在の自動車鈑金業界全体が抱える深刻な問題の一つに「中堅クラスの人不足」が挙げられる。50歳以上の「引退間近なベテラン」か

、ホントに何もわからない「ド新人」しかいないので、次世代の育成・技術の継承という点から見ても大きな”空白の時代”があるのだ。

また昨今の不況の影響で、大手ディーラーが数年前から一斉に「内製化」に乗り出した。つまり自社で大きな直営の鈑金工場を建て、今まで外注に出していた仕事を独占するようになってきたのだ。

ウチのような零細の町工場において、ディーラーからの依頼で請ける仕事は全体の売り上げの中でも無視できない割合を占める。大抵のお客さんは車ブツけたら鈑金屋に直接持ち込むよりさっさと買ったディーラーに持って行くからだ。(そっちの方が高くつくのに)

それらの入庫が途絶える事は、死活問題といえた。

つまり他の”職人”業の例に漏れず、ここ最近はあまり景気のいい世界ではない。

第二章

【鈑金の流れ】

〜ダメージのレベルによる作業内容の違い〜

作業の全体的な流れは分解→鈑金→塗装→組み付けだが、”患車”は損傷具合によって「小ダメージ」「中ダメージ」「大ダメージ」と分類され、それぞれ鈑金の作業内容が大きく変わってくる。

【小ダメージ】

いわゆる「軽補修」というやつ。

一番多いのが外板パネルの小さなエクボや拳大の凹みで、簡単なハンマリング(トンカントンカン)や引き出し(※後述)で鈑金可能。

写真のようなバンパー角の傷や、歪みを伴わない引っ掻き傷程度なら鈑金に通さずに直接塗装へまわすことも多い。

比較的短時間で出来るので最近ではガソリンスタンドでもやってる所が出てきた。利率的にはオイシイ仕事と言える。

凹みの程度によっては、特殊な工具を用いて裏からピンポイントに押し出すデントリペアというやり方もある。この方法は上手くいけば塗装すら不要になる画期的技術なのだが、TACは個人的にあまり好きではないのでココでは無視する。(うをい)

【中ダメージ】

トンカントンカンでは直らない(不可能ではなくともコストパフォーマンスが悪い)ケース。

この場合はさっさと「交換」になる。この辺りの線引きが保険屋との難しい駆け引きだ。最近では中古のリサイクル品を使う事も増えてきた。

交換となれば

ハンマリング等の鈑金作業は省略できる代わりに、付いてる部品の全てを移植する手間はある。新品部品は色が塗ってないので塗装も丸々一枚(必要に応じて隣接するパネルもボカシ塗装で)塗る必要がある。

また

ボンネットやドアなど、ボルトオンで付いてるヤツは簡単に交換できるが、写真のようなクォーターパネル(リアフェンダー:給油口が付いてるあたり)のように本体と一体になってる

パネルは、エアーソーでぶった切って新品のパネルを溶接で繋げるなどのメンドい作業がある。その場合はガラスや車内の内張り・シートを外すことになる。

場所によって工賃の幅が広い。

【大ダメージ】

重症。エンジンの冷却水が漏れてたりエアバックも開いてたり、一歩間違えば廃車はおろか死人が出てるケース。(実際何台かある)

車の骨格ともいえるフレームまで逝ってることも多く、その場合はエンジンや足回りまで取り外して溶接バリバリの大掛かりな仕事になる。

入りは大きいが作業員を完全に一人拘束し、時間もかかるのであまりオイシイ仕事とは言えない。

最近の車の多くは衝撃吸収構造――すなわち衝突事故の際にあえて壊れやすく造られた「クラッシャブルゾーン」で衝撃エネルギーを効率よく分散させることにより、搭乗者のいる車室内の安全を死守するようになっている。

コイツのおかげで最近の大ダメージ車は物理的に不自然な変形をかますようになった。

・・・まったく、やりにくいったらありゃしねぇ。

つまり、フローチャートは大体こんな感じになる。

分 解

↓

大ダメージ?

【Yes】 【No】

↓ |

フレーム修正 |

溶接 |

↓ ↓

中ダメージ?

【Yes】 【No】

↓ |

パネル交換 |

溶接 |

↓ ↓

小ダメージ?

【Yes】 【No】

↓ |

ハンマリング |

引き出し |

↓ ↓

鈑金完了 オマエ何しに来てん

塗装へ

最近ではトラック以外にあまり見かけないが、クラウンなど昔の車はラダーフレームと呼ばれる梯子のような形の鉄骨の上にエンジンと車体が乗っかってボルトで止まっていた。

最近の車は専ら、溶接した幾つもの鉄板によって構成される一体型――「モノコックボディ」である。よーするに鉄のハリボテだ。

それでも重いエンジンや足回り、車室などを支えるために、フロアパネル(床)の下には分厚い鉄板で強固に作られたメインフレームが走っている。

これらの丈夫なフレームでも、横から別の車に突っ込まれたり、電柱にオフセット衝突した大ダメージ車では派手にひん曲がってる事が多い。

曲がってしまったフレームは、溶接で新品交換しよーがしまいが例外なく、まず正規の位置まで力ずくで戻さなければならない。

その一連の作業を「フレーム修正」という。

フレーム修正は、軽度のものならチェーンブロックを使って人力で引っ張ることもあるが、多くの場合はドローアライナーという大型の機械で行う。

アライナーはエア圧もしくは油圧で20tくらいまで出せる力持ちさん。

様々なアタッチメントとチェーンを使って患部に引っ掛け、メリメリと引っ張る。もちろん車の本体は固定しておかないと引き摺られてしまう。

アライナーは引っ張る事は出来ても押す事は出来ないので行き過ぎないよう千切れないよう細心の注意が必要。弾性で戻る分も考慮して、各ボルト穴の位置が三次元的に正しい座標に来るまでとにかくメリメリ引っ張る。

こーする事で、モノコックゆえ”フレームの変形に伴い周囲まで波及していた僅かな歪み”も自動的に修正される――――はずなのだが。

前述の「衝撃吸収構造」のおかげで、最近ではそうカンタンにもいかなくなった。

たとえばマッチ箱をAの方向からBの力で押して出来た変形は、−Aの方向にBの力で引っ張れば元に戻りそうなものである。

だが最近のマッチ箱は硬い面と柔らかい面が色々混ざって作られているため、理に叶わないフクザツな変形をかます。ただでさえ同じBの力でも「瞬間圧力によるB」と「メリメリメキメキのB」ではやはりちょっと

影響力が違う。上記の原則が通用しないのだ。

ホントにやりにくいったらありゃしねえっつの。

ある程度まで位置を戻したフレームは、そのままイケそうならそのまま次の作業に移るが、皺が寄ったり裂けてたりなど損傷が激しい場合は「交換」だ。

スポット溶接してある部分をドリルで抜き、エアーソーで切断もしくはバーナーで溶断(焼き切る)。

新品のフレームやインナーパネルを位置合わせして、バイスプライヤー(鉄製のセンタクバサミみたいなもん)で仮固定。裁縫で言うマチ針の役目だ。

あとはスポット溶接やアーク溶接などで繋げるのである。

ちなみに溶接は結構熟練の技術が要る作業である。

フレームなどの分厚い鉄板を溶接する場合は力任せにバチバチやればいいので比較的簡単だが、外板パネルの交換などで行う溶接は相手が薄い鉄板なのでかなり気を遣う。熱で簡単に穴が開いたり伸びてしまうので歪みやすいのだ。

フレーム修正やパネル溶接などの比較的大掛かりな仕事は、しかし自動車鈑金全体の中ではせいぜい25〜30%くらいの比率だろうか。

では次の章で、最も出番の多い基本中の基本技――「ハンマリング」と「引き出し」を百鬼夜号の修理と並行しながら解説していこう。

さて、鈑金屋さんのメインウェポンともいうべき――ハンマーの紹介だ。

ハンマーにも様々な種類があり、大きめのものでは壁をブチ壊せるような大ハンマーや、曲がったフレームをガンガンしばく片手ハンマーなどがある。

しかし、いわゆるトンカントンカンと鉄板を叩くのに使うのはこんな感じの小さいやつである。

写真の2本のハンマーは写真では分かりづらいが、打撃面に違いがある。右は滑らかだが、中央のはギザギザな表面処理が施してある。

鉄板というものは熱や衝撃で比較的簡単に延びてしまうが、その逆に縮めることは容易ではない。

凹んでる時点で既に延びてるよーなもんなのに、この上さらにトンカントンカンやられるわけだから細心の注意と技術がないとアッという間に鉄板はノビノビである。それを最小限に抑えるためにギザギザのハンマーが重宝されるのだ。

主に「絞りハンマー」と呼ばれる。

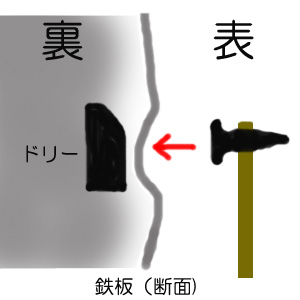

で、左端にある鉄の塊のよーな物体は何かというと、実にただの鉄の塊である。名をドリーという。日本語で表現するなら「当て金」といったところか。

ブツけられた箇所というのはつまり凹んでるわけだから、当然外側へ引っ張り出さなければならない。でもハンマーは叩くことによって「押す」事は出来ても当然「引く」事は出来ない。

となると鉄板の裏側からハンマーで叩けば良さそうなものだが、多くの場合、車の外板パネル裏側にはハンマーを振るえるようなスペースがないのが普通だ。

そこで登場するのがドリーなのである。

ドリーも厚さの違いなどで様々な種類があるが、共通して外板パネルのあらゆる曲面に対応できるよう、平面・なだらかな曲面・急な曲面・直角なエッジ・鋭角なエッジなどが各部に振り分けられたイビツなカマボコ型に成型されている。

これを鉄板の裏側から押し当てながら、表側をハンマーでトンカントンカンすることによって形を作っていくわけだ。

←基本スタイル

←基本スタイル

パネルの曲面に合わせて、ドリーの当てる場所・角度を微妙に変える。プレスラインなどはもちろんドリーのエッジを使う。

またドリーはいつも強く押し当てればいいというわけでもない。

仕上げの段階では、あえて裏のドリーは軽く押し当ててハンマリングをする。こーすることでハンマーを打つたびにドリーが裏で跳ね返り、裏からもハンマーで叩いてるような効果を得られるのだ。この方法は滑らかな仕上がりになる半面、鉄板を延ばしやすいという諸刃の剣。素人にはオススメできない。

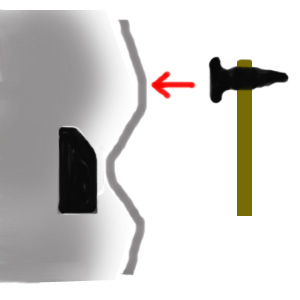

ドリーの当て方も大きく分けて2パターンある。

上の写真のようにハンマーの打つ真裏にドリーを置くことをオンドリーといい、

オンドリーの反対といえば、当然――

メンドリー。

もとい、オフドリーである。すんまそん。(しょーもないことは重々承知です)

まず最初はオフドリーで大きな凹みを修正し、オンドリーで滑らかに仕上げる、というのが通常のパターン。

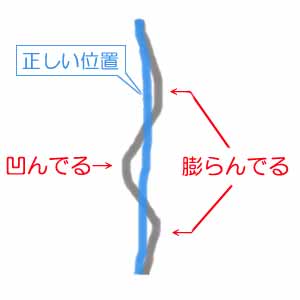

なぜオフドリーというのがあるのかというと、ズバリ大きな凹みは中央こそ凹んでいるがその周囲は逆に膨らんでいる事が多いのである。月のクレーターをイメージして欲しい。

凹んでる箇所を裏からドリーでプレッシャー与えながら、膨らんでる箇所を表からハンマーで殺す。凹みが大きいほど、これだけで意外と簡単にボコンと戻ったりするのだ。

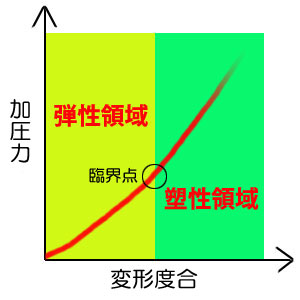

簡単にボコンと戻るのはそれが弾性変形だからである。

鉄板に限らず、ある程度の弾力を持つ物体は外部から圧力を加えると少しづつ変形する。しかし圧力を除けば基本元に戻る。鷲掴みしたオッパイなんかがそうだ。

このように「力を取り除けば元に戻る」範囲を弾性領域といい、その範囲内にある変形を弾性変形と呼ぶ。

しかしどんどん圧力を上げていくと必ず「臨界点」が来る。

その臨界点を越えると、物体は破壊されたり変形したまま元に戻らなくなる。

この「力を取り除いても元に戻らない」”臨界”を超えた範囲を、ダンセイ領域の反対で―――

女性領域。

もとい、塑性領域という。重ね重ねすんまそん。

←スゲーいいかげんなグラフ

←スゲーいいかげんなグラフ

車では主にプレスライン上にかかる凹みなどが塑性変形になりやすい。

この塑性変形が隣接する弾性変形をロックしている場合が殆ど。だから最初にオフドリーのハンマリングで塑性変形を殺す事によって、弾性変形を開放する事がまず重要なのである。単純に凹んでる所をただ叩けばイイってものではないのだ。

――以上が、簡単なハンマリングの解説である。

・・・で、百鬼夜号のバヤイ。

←傷付いた箇所の塗装をサンダーで剥離してみた状態

←傷付いた箇所の塗装をサンダーで剥離してみた状態

お気づきだろうか?

そう、損傷箇所がドアの場合・・・裏からドリーを当てる事が出来ない。

そりゃドア裏の内張りを外せば不可能ではないかもしれんが、位置的に手が届かないし、何よりぼっくん製の「いろはにほへと壁紙」がベニア板を介して装着している百鬼夜号のドアは基本バラしがメンドくさい。

このように、鈑金の基本はあくまでハンマリングだが・・・実はハンマリングでは直せない箇所が車には多い。

何枚もの鉄板が溶接で繋ぎ合わされた鉄のハリボテである車には、アウターパネル(外板)とインナーパネル(補強板)で完全に閉じ込められた空間が幾つも存在し、内張りをバラしたくらいでは裏側にドリーを差し入れるスペースが無い場合が殆どなのである。

そんな場所をブツけられてしまった車はどうするのか?

ここで登場するのが「引き出し」である。

引き出しはスタッドウェルダーという機械を使う。

裏に手が入らない場所の凹みを表側からの干渉だけで引っ張り出す魔法の箱。コレがないと自動車鈑金は正直ハナシにならない。

本体からは2本のケーブルが出ており、片方はセンタクバサミのような形をしたアースのクランプ。もう片方はトリガーボタンが付いたグリップになっている。

スタッドウェルダーの別名はピンワッシャー溶植機という。「溶植」という言葉を覚えておいて欲しい。”溶かして植える”。

で、ピンワッシャーとは何ぞやというと、コレである。

材質:銅メッキ

材質:銅メッキ

「接触抵抗」という言葉を御存知だろうか。

電気の回路というのは、キチンと接続されていれば問題なく電気が流れる。しかし一箇所でも接続が中途半端な場所があると、そこは抵抗になる。抵抗は電流が流れる

と火花が散ったり熱を帯びる。もしそれが高電圧下で、接触している金属が融点の低いものだったら接触部分が熱で溶けてくっついてしまうだろう。

そもそも溶接というのはこの原理を利用したものだ。(ちょっと乱暴な説明だが)

まず患部周辺の塗膜をサンダーで剥離し、金属部分を露出させる。

その一箇所にアースのクランプを噛ませ、

グリップの先端に銅製のピンワッシャーをセットし、

凹んでる箇所にワッシャーを押し付けて・・・

トリガーを押す!

はい、くっつきました

はい、くっつきました

”ヴンッッ”という音がして、一瞬だけ通電する。

ワッシャーが触れていた場所は「接触抵抗」となり、そこが熱によって溶け、ワッシャーが鉄板に”植え付けられる”。

つまり、一時的に溶接したのである。

こんなもんくっつけてナニしやがるのかというと、ここで登場するのがスライディングハンマーという器具。

中央にあるウェイト(鉄塊)には筒状の穴が開いており、シャフトの上を自由にスライドするようになっている。

先ほど溶植したワッシャーに、こいつの先端のフックを引っ掛け・・・

・・・せ〜の、

ガンッ!!

「ポコッ」

「ポコッ」

こんな感じで少しづつ引き出していくのである。

ちなみにワッシャーは引き出す方向(面に対して垂直)の力にはめっぽう強いがヒネリには弱いので、手で捻れば簡単に取れ、何回も繰り返し使える。

こーやって、複数のワッシャーをズラ〜ッと並べた後に、

棒を通して引っ張れば、ラインで引き出せる。

今では、このグリップに最初からスライディングハンマーが一体になってるアタッチメントも存在する。

先端のチップが銅製

先端のチップが銅製

「点」で引っ張るだけならコレの方が、ワッシャーをセットする手間が省けるので効率は良い。

連続でガンガン引き出せます

連続でガンガン引き出せます

ね?便利ッしょ?

ハンマリングと引き出しを状況によって上手く使い分け、凹んだ鉄板を徐々に正しい位置まで戻していくのである。

以上が、「自動車鈑金」の主な内容だ。これだけ覚えておけば君も今日から自動車鈑金屋さん―――に簡単になれるよーでは俺たち商売あがったり。

ちょいと参考までに、というか。

「絞り」という作業についても説明しておこう。

繰り返すが、鉄は延ばすのは簡単だが縮めるのは容易ではない。鈑金作業は、出来るだけ鉄板を延ばさないように心がけなければならない。

しかし実際延びちゃうんである。

ハンマリングによる打突に、スタッドによる加熱・・・損傷が激しいほどこれらの作業も長引き、鉄板はより一層のストレスに晒されることになる。その結果、いともたやすく延びてしまうのだ。

地球温暖化対策が叫ばれて久しい近年の自動車製造業界。

その最も有効な手段に「軽量化」がある。彼らは部品点数を減らしたり樹脂製部品への移行など、自動車の軽量化に長年四苦八苦してきた。そしてそれは、ついに車体そのものを構成する鉄板・鋼板の見直しにも及ぶのである。

・・・新しく開発されたその鋼板は「ハイテンション鋼板」と名付けられた。

いつも「うっきゃー☆きゃっほー♪イエ〜〜〜イ」な鋼板ではない(あるかそんなモン)。高張力鋼板――つまり合金成分の添加・制御の結果、強度を維持したまま薄さを実現した鉄板である。

最近の車は、外板パネルにこのハイテン鋼板を採用しているものが増えてきた。

コイツが鈑金屋にとっては結構難儀な存在でして。

もう延びる延びる。強度があるとはいっても所詮は薄っぺらになっただけの鉄板。ちょっと叩いたり熱与えただけでムカつくほど簡単に延びまく

り。コンジョーが足らん。

まったくもってメーカーどものやるこたぁ俺らにとっては余計なお世話以外の何ものでもねーな。

延びてしまった鉄板は厄介である。指で押しただけでダイヤフラムのようにペッコンパッコン音を立てて膨らんだり凹んだりする。

つまりその辺一帯がタチの悪い弾性変形になるのである。

膨らんだままでは当然どーもならん。凹んだままロックしててくれりゃ後述のパテ処理でなんとか埋められんコトもないが、延びたままではいつなんどき何かの弾みでいきなりポッコンと反転するやもわからん。その時に上に盛られたパテ層や塗膜が割れたりしたら致命的にシャレにならん。(まあよっぽど稀有なケースだが)

つまり、延びた鉄板は何とかして”縮め”なければならんのだ。

その作業を「絞り」という。

絞りはどーやんのかと言うと、ヒトコトで言ってしまえば「急激に冷やす」。

この「急激」というのがポイントで、温度差の振り幅が大きいほど効果があるので、付け加えるなら「超熱してから、すぐ冷やす」。

具体的な手順としては。

【1】加熱

一昔前ならバーナーを使っていたが、今は専らスタッドを使う事が多い。

とにかく延びた鉄板の中心、もしくは必要に応じてその周辺数箇所に、集中的に熱を加える。

当然鉄板は更に延びてしまうが、構わず赤くなるまで炙る。

【2】ハンマリング

すぐさまハンマーで熱した場所をオンドリーで打つ。

これで波打った加熱部位の表面を慣らす。

【3】冷却

素早く冷やす。

方法は特に問わないが、一般的な方法としてはバケツに水を貯めておいて濡らした雑巾を加熱部位に押し付けるパターンが多い。

「ジュウッ」と水が蒸発する音がするくらい、とにかくこの一連の作業は手早く行わなければならない。

――これを数回繰り返すと鉄板はわずかながら縮み、少なくともペッコンパッコンは言わなくなるのである。

さあ、というワケで・・・

主にスタッドによる引き出しと数回の絞りを経て、百鬼夜号の鈑金もなんとか無事終わった。(写真撮り忘れたけど)

次からはいよいよ「塗装」そして「エアブラシ」による新妖怪の発表である。